サイトをリニューアル。

ブログも開設しましたので見てください。

TEL:0268-38-8250

FAX:0268-38-8251

〒386-1212

長野県上田市富士山2416-18

<チョコ均し装置>

== 装置紹介 ==(装置のポイント!)

まず、この装置のここがポイント!!

人がヘラでチョコ入りトレイ上を平均に均す。人なら簡単でも結構力がいり1日作業は肩、

手首がキツイ。これを自動化!

主な動作要素は均しの圧力・スピード・ヘラに残ったチョコカスをスクレイパーで取り除く動作、12種類のチョコ(粘度が異なる)に対応できるようそれらの値をタッチパネルで変更動作確認出来る様にしました。

== ソフト電気担当者の声 ==

手前にあるレーザーセンサーで透明トレイも確実に検知し動作を始めます。

トレイ種類による位置決め調整はチィーチングモードにより実際に動かして位置データーをP1〜P4まで記憶させます、その後ステップ動作により動作確認できます。均し1回毎のスクレーパーの回数、スクレーパー1回毎の均しの回数も変更できます。

チョコがスクレーパーに固着しない様、温調制御でスクレーパーを適切な温度に温めているので流れ落ちたチョコはスクレーパー下にある引き出し回収トレイに溜まります。

== メカ担当者の声 ==

とにかく自社内にてチョコを溶かして何度も条件出しテストを繰り返しました。

で、しばらくチョコの匂いはうんざりでした。チョコって意外と粘性があり油分があるんですね。

ヘラの交換及び洗浄は毎日の作業、その為バネ間を開くことによって簡単に交換できるようになってます。これによりヘラの角度・幅等を変更できます。

単軸ロボットにより均し開始・終了の位置が正確にトレイ上に設定できるので、手作業と違いトレイの周りの残りカスをヘラで取る作業がなくなりました。

テストランニングの際、スクレイパーの形状・圧力を最適にするまでは思うような結果が出ず圧力調整バネそしてスクレーパ製作NG品が結構出てしまい悩ませました。

バネ定数から均しは力がいるのが実感しました、これを毎日となると・・・

人の手の感覚をつかむのは時間とコストがかかりました。

でもそのおかげで現地セットは比較的スムーズに行きました。

現場の装置にドッキングする為、人が一人でやっているそのスペースでこの機能を入れるのに苦労しましたが、現場寸法取にて装置固定アングルを製作、構想通りいき ひと安心。

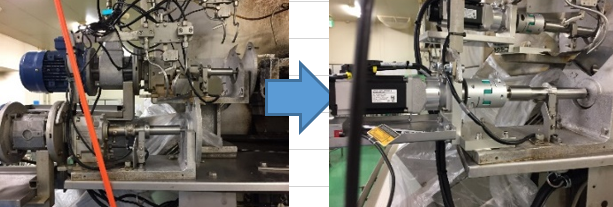

<サーボカッター>

== 装置紹介 ==(装置のポイント!)

まず、この装置のここがポイント!!

今まではACモーターで減速機・クラッチ・ブレーキを使用していたが1秒間に数回のクラッチ動作によりクラッチまたその周辺の故障が多く、交換にも時間がかかり、常にスペアーパーツを用意していた。

回転定位置の近接センサーの調整が面倒、また検知の不具合によりオーバーランし製品にばらつきが出た。

これらの悩みをサーボモーター制御で一挙に解決!同じ出力で小型,安定しかも静か・・

== ソフト電気担当者の声 ===

センサーが無く安定して同じ角度で停止します。

回転スピード・加減速を最適に調整。

現場の装置は海外製の旧装置の為はっきりした図面が在りませんが現場にて調査し、モーター制御に関わる配線を撤去、2軸サーボ制御盤を別に設置新旧盤の電気的な整合性を持たせました。

電源・スタート準備完了・サイクル運転中などの最低限の表示、カッター交換作業をやる際はロック非常停止を押しブレーキ解除pb押してる間のみブレーキ解除をします、安全には細心の注意を配ります。

また2台のサーボを単独・両方運転の切替付き、作業性を考慮しました。

図面が無い、現装置に改造・改修て言うのが良くありますがこれが一番手間がかかるし神経を使います。図面が無ければなおさらです。

生産ラインの即復旧を頭に入れ、NGの場合元に戻す事を考えながら撤去・改修を進めます。

動き始めれば社内Tryの成果通り事前の現地調査で比較的スムーズにいきました。

== メカ担当者の声 ==

何しろ現場調査で寸法取、モーター軸の高さと軸間の合わせ、そこに減速機モーターを図面化。なるべく現場調整可能になる様取付部品を製作。

現場ではレーザー光ででモーター軸を合わせるのにひと手間いりましが。。

社内で最適な条件を出すため現場と同じカッターを製作しTryを繰り返しました。

こうした実験装置は社内在庫となってしまうのか?・・・

PS:

現場の作業者のメンテをいかに減らして

とにかく安定的に動作し信頼性を重視。

サーボの良いとこ取り、定位置センサを無くし固定角度位置にし変更したいときはカッター交換が必ずあるのでその際に軸シャフト取付時見てシャフト側で固定ネジで確実に合わせる様にしました。

_